Mọi điều bạn cần biết về bộ tăng áp (Turbocharger) (Phần 1)

Muốn có công suất lớn cần phải nạp cưỡng bức (forced induction) và khi nói tới điều này, hệ thống tăng áp là sự lựa chọn hầu như là duy nhất. Dưới đây là kiến thức cơ bản về hệ thống tăng áp để giúp bạn hiểu cách chúng hoạt động.

Bộ tăng áp là gì?

Muốn hiểu bộ tăng áp là gì, trước tiên phải hiểu nạp cưỡng bức là gì. Nạp cưỡng bức (còn gọi là Cảm ứng cưỡng bức) là quá trình cung cấp khí nén đến cổng nạp của động cơ đốt trong. Động cơ nạp cưỡng bức sử dụng kiến trúc/máy nén khí để tăng áp suất, và mật độ của khí nạp. Với động cơ không có cảm ứng cưỡng bức được coi là động cơ hút khí tự nhiên.

Công nghệ nạp cưỡng bức/tăng áp khí nạp thường có 3 kiểu thiết kế: Ram air, siêu nạp và tăng áp. Ở bài này, chúng ta nói về bộ tăng áp.

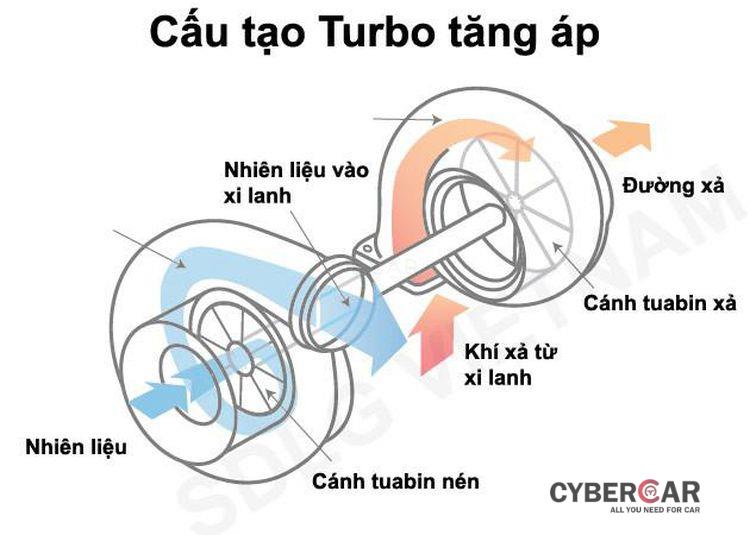

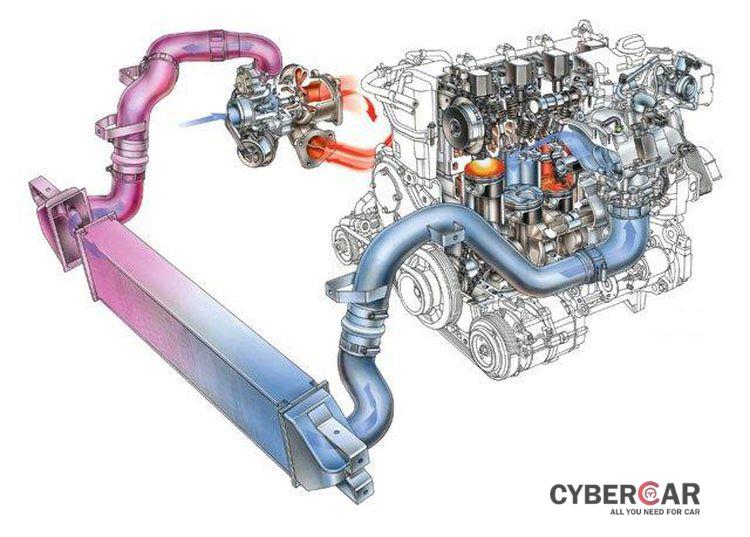

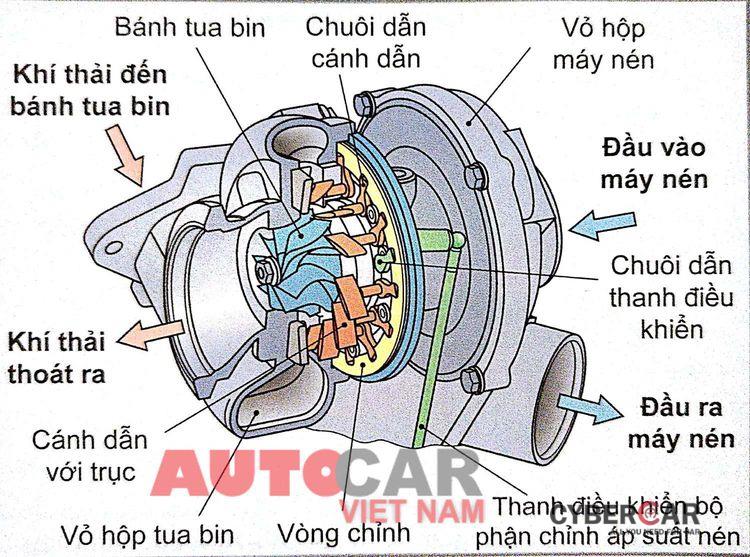

Turbo tăng áp, thường được gọi là turbo hay bộ tăng áp (bản chất là máy nén ly tâm), là một thiết bị nạp cảm ứng cưỡng bức, được dẫn động bằng tuabin nhận năng lượng từ khí xả, giúp tăng công suất của động cơ đốt trong bằng cách đưa thêm không khí nén vào buồng đốt. Sự cải tiến này so với công suất của động cơ hút khí tự nhiên là do máy nén có thể đẩy nhiều không khí hơn – và tương ứng với đốt nhiều nhiên liệu hơn – vào buồng đốt hơn so với áp suất khí quyển. Nói một cách đợn giản, bộ tăng áp là những bộ nén khí (compressor) để đưa không khí vào buồng đốt được nhiều hơn. Một dạng “ép cân” cho chiếc xe “ăn” nhiều hơn so với bình thường.

Bộ tăng áp là gì?

Muốn hiểu bộ tăng áp là gì, trước tiên phải hiểu nạp cưỡng bức là gì. Nạp cưỡng bức (còn gọi là Cảm ứng cưỡng bức) là quá trình cung cấp khí nén đến cổng nạp của động cơ đốt trong. Động cơ nạp cưỡng bức sử dụng kiến trúc/máy nén khí để tăng áp suất, và mật độ của khí nạp. Với động cơ không có cảm ứng cưỡng bức được coi là động cơ hút khí tự nhiên.

Công nghệ nạp cưỡng bức/tăng áp khí nạp thường có 3 kiểu thiết kế: Ram air, siêu nạp và tăng áp. Ở bài này, chúng ta nói về bộ tăng áp.

Turbo tăng áp, thường được gọi là turbo hay bộ tăng áp (bản chất là máy nén ly tâm), là một thiết bị nạp cảm ứng cưỡng bức, được dẫn động bằng tuabin nhận năng lượng từ khí xả, giúp tăng công suất của động cơ đốt trong bằng cách đưa thêm không khí nén vào buồng đốt. Sự cải tiến này so với công suất của động cơ hút khí tự nhiên là do máy nén có thể đẩy nhiều không khí hơn – và tương ứng với đốt nhiều nhiên liệu hơn – vào buồng đốt hơn so với áp suất khí quyển. Nói một cách đợn giản, bộ tăng áp là những bộ nén khí (compressor) để đưa không khí vào buồng đốt được nhiều hơn. Một dạng “ép cân” cho chiếc xe “ăn” nhiều hơn so với bình thường.

Ưu điểm của tăng áp là rõ ràng, thay vì lãng phí nhiệt năng qua khí thải, chúng ta có thể tận dụng năng lượng đó để tăng công suất động cơ. Bằng cách dẫn khí thải tới một tuabin, dẫn động tuabin khác bơm không khí trong lành vào buồng đốt ở áp suất cao hơn khí quyển bình thường, một động cơ dung tích nhỏ có thể cung cấp sức mạnh tương đương với các động cơ hút khí tự nhiên lớn hơn nhiều. Ví dụ, nếu động cơ tăng áp 2.0 lít hoạt động ở áp suất tăng áp 1,5 bar, nó thực sự tương đương với động cơ hút khí tự nhiên 3.0 lít. Do đó, kích thước và trọng lượng của động cơ có thể được giảm xuống, dẫn đến khả năng tăng tốc, xử lý và phanh tốt hơn, mặc dù mức tiêu thụ nhiên liệu không nhất thiết phải tốt hơn.

Người ta đã nói rằng đây là năng lượng 'miễn phí' và bộ tăng áp không lấy bất kỳ công suất nào từ động cơ để truyền động. Đây không phải là một tuyên bố chính xác. Bất kỳ thiết kế turbo nhất định nào đều là một sự thỏa hiệp; một turbo nhỏ hơn sẽ quay nhanh và cung cấp đầy đủ áp suất tăng ở tốc độ động cơ thấp, nhưng áp suất tăng sẽ bị ảnh hưởng ở RPM động cơ cao. Mặt khác, một turbo lớn hơn sẽ cung cấp hiệu suất vòng tua cao được cải thiện với chi phí đáp ứng cấp thấp. Các vấn đề thiết kế phổ biến khác bao gồm tuổi thọ tuabin bị hạn chế, do nhiệt độ khí thải cao mà nó phải chịu và tác động hạn chế của tuabin đối với dòng khí thải.

Ai đã sáng lập ra bộ tăng áp?

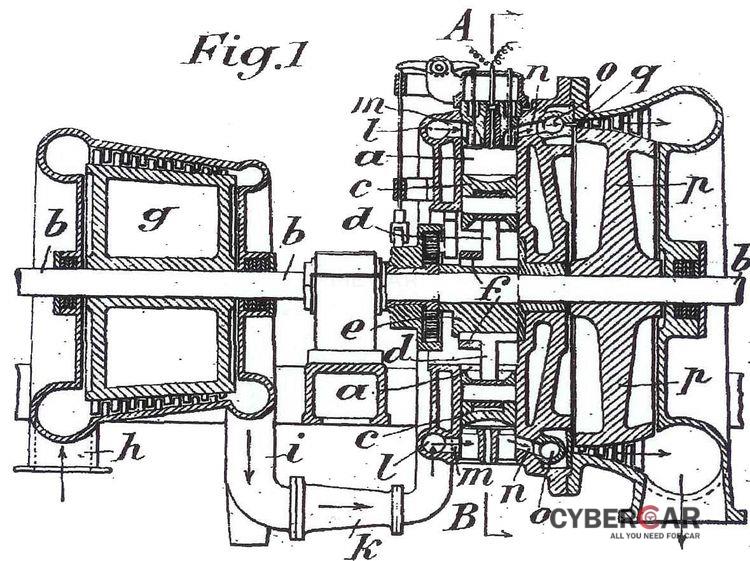

Nạp khí cưỡng bức có từ cuối thế kỷ 19, khi Gottlieb Daimler được cấp bằng sáng chế về kỹ thuật sử dụng máy bơm truyền động bằng bánh răng để đẩy không khí vào động cơ đốt trong vào năm 1885.

Bằng sáng chế năm 1905 của Alfred Büchi, một kỹ sư người Thụy Sĩ làm việc tại Gebrüder Sulzer thường được coi là sự ra đời của turbo tăng áp. Bằng sáng chế này dành cho động cơ hướng tâm kết hợp tuabin khí thải dòng chảy hướng trục và máy nén được gắn trên một trục chung. Nguyên mẫu đầu tiên được hoàn thành vào năm 1915 với mục đích khắc phục tổn thất công suất do động cơ máy bay gặp phải do mật độ không khí giảm ở độ cao lớn. Tuy nhiên, nguyên mẫu không đáng tin cậy và không được đưa vào sản xuất. Một bằng sáng chế ban đầu khác cho turbo tăng áp đã được nhà phát minh tuabin hơi nước người Pháp Auguste Rateau đăng ký vào năm 1916, nhằm mục đích sử dụng trên động cơ Renault được sử dụng bởi máy bay chiến đấu của Pháp. Riêng biệt, thử nghiệm năm 1917 của Ủy ban Cố vấn Quốc gia Hoa Kỳ về Hàng không Vũ trụ và Sanford Alexander Moss cho thấy một bộ tăng áp có thể cho phép động cơ tránh bất kỳ tổn thất năng lượng nào (so với công suất được tạo ra ở mực nước biển) ở độ cao lên đến 4.250 m (13.944 ft.) trên mực nước biển. Cuộc thử nghiệm được thực hiện tại Pikes Peak, Hoa Kỳ bằng cách sử dụng động cơ máy bay V12 Liberty.

Ứng dụng thương mại đầu tiên của turbo tăng áp là vào năm 1925, khi Alfred Büchi lắp đặt thành công bộ tăng áp trên động cơ diesel 10 xi-lanh, giúp tăng công suất từ 1.300 lên 1.860 kilowatt (1.750 đến 2.500 mã lực). Động cơ này đã được Bộ Giao thông Vận tải Đức sử dụng cho hai tàu chở khách cỡ lớn là “Preussen” và “Hansestadt Danzig”. Thiết kế đã được cấp phép cho một số nhà sản xuất và turbo tăng áp bắt đầu được sử dụng trong các ứng dụng hàng hải, xe lửa và ứng dụng tĩnh lớn.

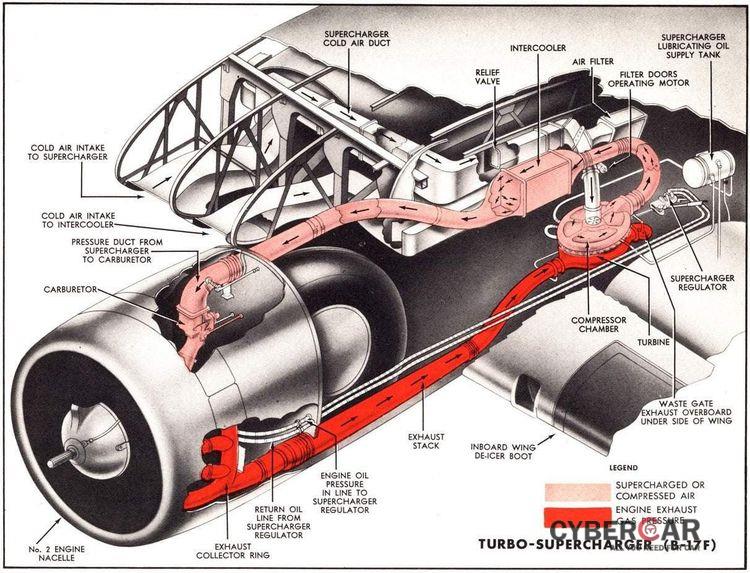

Turbo tăng áp đã được sử dụng trên một số động cơ máy bay trong Thế chiến thứ hai, bắt đầu với Boeing B-17 Flying Fortress vào năm 1938, sử dụng bộ tăng áp do General Electric sản xuất. Các máy bay tăng áp ban đầu khác bao gồm B-24 Liberator, P-38 Lightning, P-47 Thunderbolt và các nguyên mẫu thử nghiệm Focke-Wulf Fw 190.

Các nhà sản xuất ô tô đã bắt đầu nghiên cứu về động cơ tăng áp trong những năm 1950, tuy nhiên các vấn đề về “độ trễ turbo” và kích thước cồng kềnh của turbo tăng áp vẫn chưa thể giải quyết được vào thời điểm đó. Những chiếc ô tô tăng áp đầu tiên là Chevrolet Corvair Monza và Oldsmobile Jetfire, được giới thiệu vào năm 1962. Sau cuộc khủng hoảng dầu mỏ năm 1973 và các sửa đổi của Đạo luật Không khí sạch 1977, tăng áp trở nên phổ biến hơn trong ô tô, như một phương pháp để giảm tiêu thụ nhiên liệu và khí thải.

Nên chọn bộ tăng áp như thế nào và những vấn đề về bộ tăng áp.

Vậy làm thế nào để chúng ta chọn đúng bộ tăng áp phù hợp với chiếc xe? Chúng ta cần xem xét một số yếu tố: việc lựa chọn bộ nén khí, tuabin và cách chúng ta sử dụng chiếc xe. Nếu sai sót, những yếu tố này có thể khiến chiếc xe trở nên rất tệ với độ trễ turbo đáng sợ và dải công suất cực kì hẹp và cao. Cũng cần lưu ý việc che chắn các bộ phận lân cận khỏi vỏ tua-bin nóng đỏ và quản lý nguồn cung cấp dầu thích hợp cả đầu vào và ra từ bộ tăng áp. Chúng ta cũng cần chế tạo một ống xả để lắp turbo và một hệ thống xả có kích thước thích hợp để loại bỏ các khí thải ra khỏi turbo, thường có đường kính lớn hơn nhiều so với ống xả ban đầu.

Như với bất kỳ bộ nén khí ly tâm nào, chúng ta cần xem xét sơ đồ máy để lựa chọn chính xác loại quạt tua-bin của bộ nén và cần tính toán lưu lượng khí cần thiết cho động cơ. Sau đó, ghi chú những tính toán này trên sơ đồ bộ nén để tìm ra loại quạt tua-bin phù hợp nhất có thể hoạt động ở hiệu suất cao nhất để giảm sự gia tăng nhiệt độ nạp quá mức.

Turbo lag hay còn gọi là độ trễ turbo là điểm yếu lớn nhất của hệ thống tăng nạp. Chính vì tăng nạp hoạt động dựa vào hệ thống khí thải nên turbin phải đạt đến 1 tốc độ nhất định thì mới bắt đầu nén khí vào buồng đốt. Và đó là lý do khiến hệ thống tăng nạp có độ trễ cũng như không cho ra nhiều công suất ở vòng tua thấp. Ngoài ra, một lý do khác cho turbo lag là do sử dụng tuabin quá lớn hoặc tỷ lệ A/R (Diện tích trên Bán kính) của vỏ tuabin quá lớn.

Có nhiều cách khắc phục cho turbo lag, từ sử dụng vật liệu nhẹ, bộ phận có bán kính vòng quay nhỏ để tua-bin có thời gian phản hồi nhanh cho đến các công nghệ hiện đại hơn như thêm một hệ thống tăng nạp phụ (thường là loại chạy điện) để bổ sung cho hệ thống có sẵn, hay áp dụng họng xả thiết kế kiểu twin scroll có kích thước khác nhau.

Chúng ta cần thử và chọn đúng quạt và vỏ tua-bin cho động cơ. Tua-bin cần phải đủ lớn để một khối lượng lớn khí thải có thể di chuyển mà không gây ra bất kỳ hạn chế đáng kể nào ở vòng tua máy cao nhất. Nhưng điều này dẫn đến tuabin sẽ rất nặng, đòi hỏi lưu lượng xả lớn để nó quay đủ nhanh để tạo ra lực ép. Như vậy ở vòng tua thấp sẽ không có một chút sức mạnh nào được thêm từ turbo, tạo hiện tượng turbo lag. Nếu chọn một bánh tua-bin nhỏ hơn có thể quay nhanh hơn, lên đến 200.000 vòng/phút, giúp cho turbo hoạt động ngay cả khi chiếc xe chạy ở vạn tốc thấp, nhưng sau đó lại chặn dòng khí thải ở vòng tua cao, làm việc sản sinh công suất bị hạn chế và tăng mức tiêu thụ nhiên liệu. Do đó nên chọn một tua-bin nằm giữa hai khoảng trên sao cho có thể bắt đầu hoạt động vào khoảng một phần ba vòng tua máy tối đa của động cơ và tiếp tục làm như vậy cho đến vạch đỏ. Sau đó, cần xem xét tỷ lệ A/R của tuabin. Tỷ lệ A/R là tỷ số giữa A (Diện tích đầu vào của vỏ tuabin) với R (Bán kính của tâm tuabin với đường kính giữa của đầu vào tuabin). Tỷ lệ A/R nhỏ sẽ tăng tốc tốt hơn ở vòng tua thấp trong khi A/R cao hơn sẽ chạy tốt hơn ở vòng tua cao.

Bộ phận không thể thiếu ở xe tăng áp: Intercooler

Không khí được cung cấp bởi bộ tăng áp có thể nóng tới 120-150ºC. Điều này là do hai lý do: (1) Không khí bị nén làm tăng nhiệt độ; (2) Nhiệt từ khí thải nóng dẫn sang phía máy nén. Vì không khí nóng có tỷ trọng thấp hơn không khí lạnh, lượng (khối lượng) không khí đi vào buồng đốt thực sự bị giảm, dẫn đến hiệu suất thể tích thấp hơn do đó công suất đầu ra sẽ bị thấp hơn. Hơn nữa, nhiệt độ cao hơn ở đầu xi lanh có thể gây ra hiện tượng kích nổ hoặc thậm chí làm hỏng chính đầu xi lanh, vì vậy giải pháp tức thời là tỷ số nén phải được hạ xuống để bù đắp.

Năm 1978, phiên bản 911 Turbo 3.3 lít đã giới thiệu hệ thống làm mát khí nạp để giải quyết vấn đề này. Nằm giữa máy nén và động cơ, bộ làm mát khí nạp (intercooler) làm mát bằng không khí làm giảm nhiệt độ không khí xuống đến 50-60ºC, cải thiện hiệu suất thể tích và cho phép nâng cao tỷ số nén. Tất nhiên, tỷ số nén cao hơn dẫn đến đầu ra tốc độ thấp được cải thiện.

Ngày nay, intercooler hầu như là tiêu chuẩn trên tất cả các xe ô tô tăng áp. Chúng thường được gắn phía sau cửa hút của cản trước để tận dụng không khí lạnh. Một số xe cũ có bộ làm mát bên trên động cơ và nhận luồng khí mát thông qua khe nhô lên gắn trên nắp ca-pô. Tuy nhiên, những thiết kế như vậy không còn khả thi do các quy định mới về an toàn dành cho người đi bộ ở châu Âu yêu cầu khe hở giữa động cơ và nắp ca-pô nhiều hơn. Ngoại lệ duy nhất là động cơ boxer của Subaru vì nó vốn đã đủ thấp.

Sự cải tiến không ngừng nghỉ

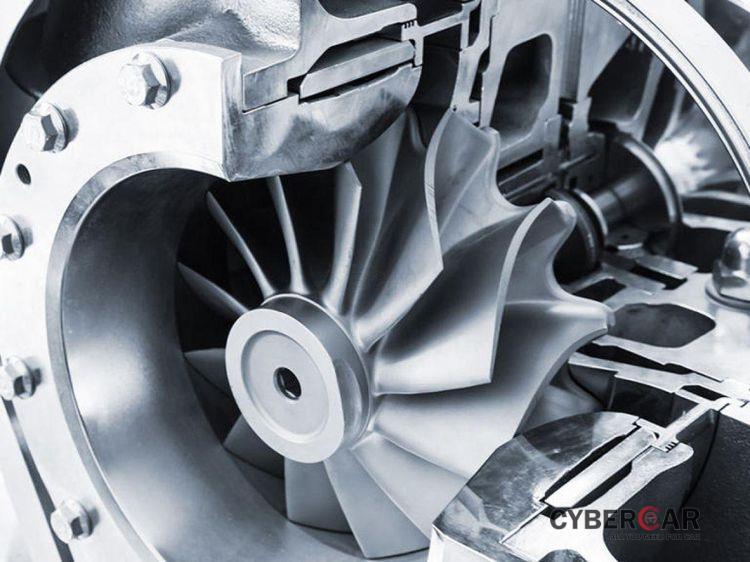

Trong suốt những năm 1980, hệ thống tăng áp tiếp tục phát triển để tạo ra những chiếc xe đường trường tốt hơn. Khi vật liệu và công nghệ sản xuất tiến bộ, trọng lượng và quán tính của tuabin giảm đáng kể, tăng tốc độ phản ứng và giảm độ trễ tuabin rất nhiều. Để xử lý nhiệt lượng cực lớn trong dòng khí thải, các tuabin chủ yếu được làm bằng thép không gỉ hoặc gốm. Đôi khi có một số xe sử dụng tuabin titan, thậm chí còn nhẹ hơn nhưng rất đắt.

Một lĩnh vực cải tiến khác là kiểm soát tăng cường. Các động cơ turbo đời đầu sử dụng cửa xả cơ học để tránh tạo áp lực quá mức cho các buồng đốt. Nếu không có cửa xả, áp suất tăng sẽ tỷ lệ với tốc độ động cơ (vì tốc độ của tuabin phụ thuộc vào lượng dòng khí thải, do đó tác động đến vòng tua của động cơ). Ở số vòng tua cao, áp suất sẽ cao đến mức gây ra hiện tượng quá tải và quá nhiệt cho các buồng đốt, do đó có thể làm hỏng động cơ. Cửa xả là một van được thêm vào vỏ tuabin xả. Bất cứ khi nào áp suất khí nạp vượt quá giá trị mặc định, nó sẽ mở ra và giải phóng áp suất tăng.

Sự ra đời của điều khiển tăng áp điện tử vào cuối những năm 1980 đã tạo ra một bước tiến dài so với cửa xả cơ học. Trong khi cửa xả cơ học chỉ đặt giới hạn trên của áp suất tăng, điều khiển tăng áp điện tử điều chỉnh áp suất tăng trong toàn bộ dải vòng tua. Ví dụ: nó có thể giới hạn mức tăng là 1,4 bar cho dưới 3.000 vòng/phút, sau đó 1,6 bar cho 3.000 đến 4.500 vòng/phút và sau đó 1,8 bar cho trên 4.500 vòng/phút. Điều này giúp đạt được phân phối công suất tuyến tính và góp phần thúc đẩy sự tinh tế. Về cơ bản, điều khiển tăng áp điện tử chỉ là một cửa xả được kích hoạt bởi hệ thống quản lý động cơ.

Turbo Hình học Tuabin Biến thiên (VTG)

Công nghệ hình học tuabin biến thiên (VTG), còn được gọi là turbo tăng áp biến thiên hình học (VGT), đôi khi được gọi là tuabin vòi biến thiên (VNT). VTG thường được sử dụng trong động cơ diesel turbo. Nó chủ yếu được sử dụng để giảm độ trễ turbo ở tốc độ động cơ thấp, nhưng nó cũng hữu ích để EGR (Tuần hoàn khí thải) giảm phát thải trong động cơ diesel.

Các turbo tăng áp thông thường không thể thoát khỏi tình trạng trễ turbo vì ở vòng tua máy thấp, dòng khí xả không đủ mạnh để đưa tuabin đạt tốc độ vận hành. Vấn đề này đặc biệt nghiêm trọng đối với các động cơ diesel hiện đại, vì chúng có xu hướng sử dụng các turbo lớn để bù đắp cho sự thiếu hiệu quả của chúng.

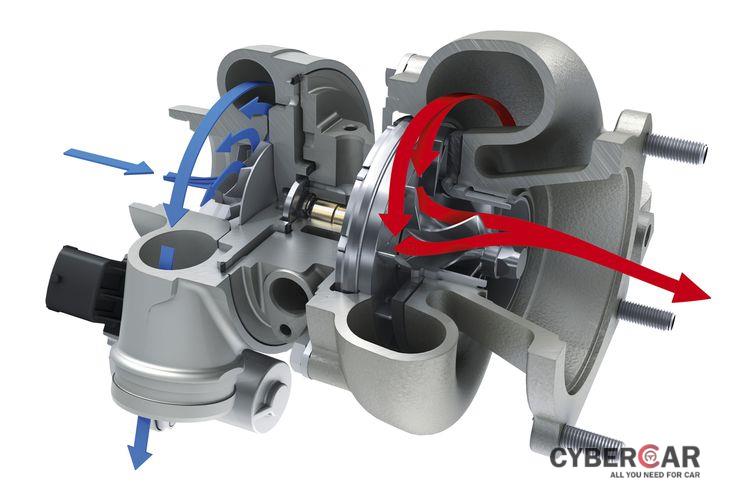

Turbo tăng áp VTG có khả năng thay đổi hướng của dòng khí thải để tối ưu hóa phản ứng của tuabin. Nó kết hợp nhiều cánh gạt chuyển động bên trong vỏ tuabin để dẫn dòng khí thải về phía tuabin. Một bộ truyền động có thể điều chỉnh góc của các cánh gạt này, lần lượt thay đổi góc của dòng khí thải.

Ở vòng tua thấp, các cánh gạt được đóng lại một phần, giảm diện tích do đó tăng tốc khí thải về phía tuabin. Hơn nữa, dòng khí thải tác động vào các cánh tuabin theo góc vuông. Cả hai đều làm cho tuabin quay nhanh hơn.

Ở vòng tua cao, dòng khí thải đủ mạnh. Các cánh gạt được mở hoàn toàn để tận dụng dòng khí thải cao. Điều này cũng giải phóng áp suất khí thải trong bộ tăng áp, tiết kiệm nhu cầu của cửa xả.

Mặc dù công nghệ VTG được sử dụng rộng rãi trong động cơ diesel, nhưng nó lại bị bỏ qua rất nhiều trong động cơ xăng. Điều này là do khí thải của động cơ xăng có thể lên tới 950 °C, so với 700-800 °C ở động cơ diesel. Các vật liệu và kiến trúc thông thường khó có thể chịu được nhiệt độ như vậy một cách đáng tin cậy.

Ngoài VGT, còn có VAT (diện tích tua-bin biến thiên) và VNT ( Vòi phun tua-bin biến thiên). Đặc biệt, có một loại turbo chỉ có trên một hãng siêu xe trứ danh Koenigsegg: Turbo thể tích tua-bin biến thiên. (còn tiếp)

Tin tức khác

6/18/2020 12:00:00 AM

Có nên bọc vô lăng ô tô hay không? Và nếu có thì tiêu chí chọn lựa phụ kiện xe hơi này như thế nào?

4/29/2021 12:00:00 AM

Mặc dù có công suất thấp hơn, biến thể mới của BMW X3 tại Malaysia tiết kiệm nhiên liệu hơn so với các biến thể hiện hành.

4/28/2021 12:00:00 AM

Toyota Việt Nam hé lộ kế hoạch mở rộng đội hình sản phẩm bằng việc tung vào thị trường các phiên bản hybrid và GR-S trong năm 2021 và 2022 nhằm tăng lực cạnh tranh.

11/27/2019 12:00:00 AM

Dưới đây là tổng hợp những lỗi kinh điển mà các tài xế Việt hay mắc phải như đổ đầy bình, cầm vô lăng sai vị trí, mở cửa sổ để tiết kiệm nhiên liệu…